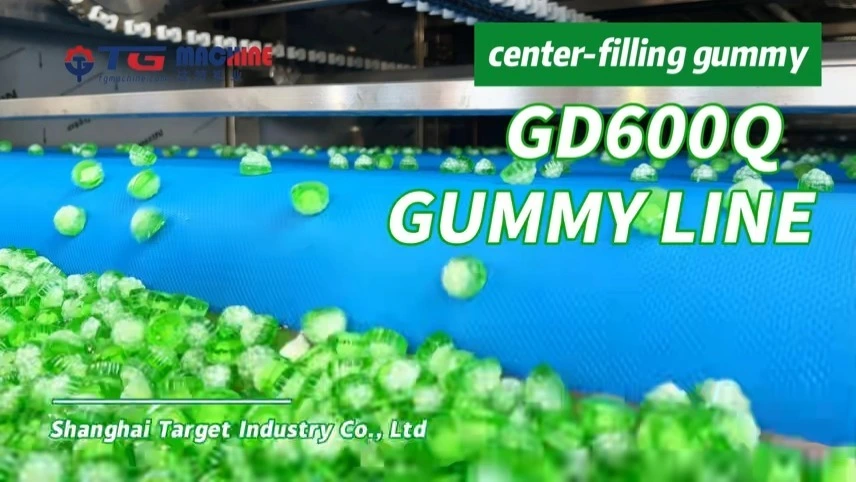

Gummibonbon-Produktionslinie GD600Q

Das automatische Gummibärchen-Produktionssystem GD600Q ist eine große Produktionsanlage, die mit automatischen Wiege- und automatischen Zuführgeräten ausgestattet ist, was die Arbeitseffizienz der Anlage effektiv verbessert, die Arbeitskosten senkt und gleichzeitig eine große Produktion gewährleistet. Es kann bis zu 240.000 Gummibärchen pro Stunde produzieren. einschließlich des gesamten Prozesses des Kochens, Ablegens und Kühlens. Es ist perfekt für große Produktionsläufe

Gerätebeschreibung

Pektin-Gel-Mischsystem

Es handelt sich um ein automatisches System zum Wiegen und Mischen von Zutaten zum Vorkochen der Pektinaufschlämmung von Süßwarenlösungen. Das Pektinpulver, Wasser und Zuckerpulver werden in einer Mischanlage gemischt. Es spart nicht nur Arbeit, sondern beseitigt auch perfekt die durch künstliche Zutaten verursachten Qualitätsunterschiede bei Bonbonchargen. Ein einzelner Wägetank aus Edelstahl, montiert auf drei Wägezellen, dimensioniert für ein maximales Chargengewicht von 180 kg.

Nach Abschluss des Wiegens gelangen alle Materialien mit einer Hochgeschwindigkeitsschere in den ummantelten Kocher, um das Pektinpulver und den Puderzucker vollständig aufzulösen. Sobald alle Zutaten nach dem Mischen in den Behälter gegeben wurden, wird der Sirup in den Vorratstank für andere Lösungen überführt. Der Lagertank ist als Vorratsbehälter für heiße oder kalte Flüssigkeiten und Schlämme konzipiert. Rührer aus Edelstahl, selbstentleerender Boden, Edelstahlrahmen kann direkt mit Wasser gewaschen werden, ummantelt zum Erhitzen, isolierte Seiten. Alle Rohre sind mit Röhrenfiltern ausgestattet, die Verunreinigungen in der Flüssigkeit filtern können, um sicherzustellen, dass der Sirup sauber und hygienisch ist und den Gesundheits- und Sicherheitsstandards entspricht. bis zu zehn voreingestellte Rezepte, die im SPS-Steuerungssystem gespeichert sind.

Wiege- und Mischsystem für Sirup und Gel

Der Prozess beginnt mit dem Wiegen und Mischen der Hauptzutaten mit Wasser, Zuckerpulver, Glukose und gelöstem Gel. Die Zutaten werden nacheinander in einen gravimetrischen Wiege- und Mischbehälter gegeben und die Menge jeder weiteren Zutat wird entsprechend dem tatsächlichen Gewicht der vorherigen angepasst. Auf diese Weise wird eine Genauigkeit von 0,1 % erreicht, um sicherzustellen, dass Qualität und Konsistenz erhalten bleiben.

In dieser Phase ist die Zugabe von Wirkstoffen möglich Vorausgesetzt, sie sind hitzestabil, in der Praxis gibt es jedoch kaum einen Grund dafür. Jede Zutatencharge wird zu einer Aufschlämmung vermischt und dann einem Vorratstank zugeführt, der den Kocher kontinuierlich mit Zufuhr versorgt. Der Wiege- und Mischzyklus erfolgt vollautomatisch und vollständige Aufzeichnungen jeder Charge sind vom Steuerungssystem verfügbar, entweder direkt oder über ein Fabriknetzwerk.

Fortschrittlicher Raising-Film-Durchlaufkocher

Beim Kochen handelt es sich um einen zweistufigen Prozess, bei dem Kristallzucker oder Isomalt aufgelöst werden

und Eindampfen des resultierenden Sirups, um die erforderlichen Endfeststoffe zu erreichen. Die Kochdose

im Kocher vervollständigt werden, bei dem es sich um eine Rohrbündelkonstruktion mit Schabern handelt. Hierbei handelt es sich um ein einfaches Venturi-Gerät, das den gekochten Sirup einem plötzlichen Druckabfall aussetzt, wodurch die überschüssige Feuchtigkeit verdunstet. Der teilweise gekochte Sirup gelangt in den Mikrofilmkocher. Hierbei handelt es sich um einen Treibfilmkocher, der aus einem dampfbeheizten Rohr besteht, durch dessen Innenseite der Sirup fließt. Die Oberfläche des Kochrohrs wird von einer Reihe von Klingen abgekratzt, um einen sehr dünnen Sirupfilm zu bilden, der in Sekundenschnelle kocht, während er durch das Rohr in eine Auffangkammer gelangt

Die Kochtemperatur wird gesenkt, indem der Kocher unter Vakuum gehalten wird. Schnelles Garen im Die niedrigstmögliche Temperatur ist von entscheidender Bedeutung, um eine Verschlechterung der Hitze und eine Prozessinversion zu vermeiden Dies würde die Klarheit beeinträchtigen und zu Haltbarkeitsproblemen wie Klebrigkeit und Kaltfluss führen.

Mischsystem für CFA und Wirkstoffe

Farbstoffe, Aromen und Säure (CFA) werden dem Sirup direkt nach dem Kocher hinzugefügt, und zu diesem Zeitpunkt würden normalerweise die Wirkstoffe mit einem ähnlichen System hinzugefügt

Das grundlegende CFA-Zugabesystem besteht aus einem Vorratstank und einer peristaltischen Pumpe. Dem Vorratstank können Misch-, Heiz- und Umwälzoptionen hinzugefügt werden, um die Zugaben in optimalem Zustand zu halten, während der Pumpe für höchste Genauigkeit ein Durchflussmesser-Regelkreis hinzugefügt werden kann. Fügen Sie alle Zutaten durch das Wiegesystem hinzu, mit 2 Tanks, die mit Sensoren ausgestattet sind, ermöglichen Sie 2 Farben, das Wiegesystem macht die Menge der Zutaten genauer, die Mischergebnisse werden nicht durch Spannungsschwankungen oder Durchflussschwankungen oder unterschiedliche Rezepte beeinflusst 2 Tanks können mit 2 Farben oder in der Mitte gefüllt werden, die Mischzeit beträgt 3–5 Minuten bei einem Volumen von 40–50 l.

Ablage- und Kühleinheit

Ein Gießer besteht aus einem Gießkopf, einem Formkreislauf und einem Kühltunnel. Der gekochte Sirup wird in einem beheizten Trichter aufbewahrt, der mit einer großen Anzahl einzelner „Pumpzylinder“ ausgestattet ist – einer für jede Einlage. Süßigkeiten werden durch die Aufwärtsbewegung eines Kolbens in den Körper des Pumpenzylinders gesaugt und dann beim Abwärtshub durch ein Kugelventil gedrückt. Der geformte Kreislauf bewegt sich kontinuierlich und der gesamte Ablagekopf bewegt sich hin und her, um seiner Bewegung zu folgen. Alle Bewegungen im Kopf sind aus Präzisionsgründen servogesteuert und aus Konsistenzgründen mechanisch miteinander verbunden. Hinter der Giessmaschine befindet sich ein Kühltunnel mit zwei Durchgängen und einem Auswurf unter dem Kopf der Giessmaschine. Bei Bonbons wird Umgebungsluft aus der Fabrik angesaugt und von einer Reihe von Ventilatoren durch den Tunnel zirkuliert. Gelees erfordern normalerweise eine gewisse Kühlung. In beiden Fällen haben die Bonbons beim Austritt aus dem Kühltunnel den Endfeststoffgehalt erreicht.

Formen mit Schnelllösewerkzeug

Formen können aus Metall mit Antihaftbeschichtung oder aus Silikonkautschuk mit mechanischem oder Luftauswurf bestehen. Sie sind in Abschnitte unterteilt, die zum Produktwechsel und zum Reinigen der Beschichtung leicht entfernt werden können.

Formform: Kann individuell angepasst werden

Gummigewicht: Von 1 g bis 15 g

Formmaterial: Teflonbeschichtete Form

Produktdetails