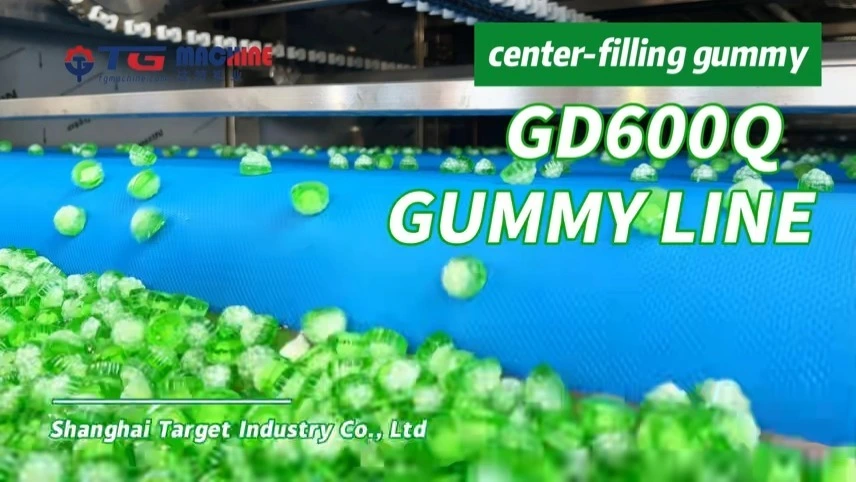

Gummy slik produktionslinje GD600Q

GD600Q Automatic Gummy Production System er et stort output-udstyr, udstyret med automatiske veje- og automatiske fodringsanordninger, som effektivt forbedrer udstyrets arbejdseffektivitet og reducerer arbejdsomkostningerne, samtidig med at det sikrer stor produktion, Det kan producere op til 240.000 * gummier i timen, inklusive hele processen med madlavning, afsætning og afkøling, den er perfekt til store produktionsserier

Udstyrsbeskrivelse

Pectin gel blandingssystem

Det er et automatisk ingrediensvejnings- og blandingssystem til pektinopslæmning forkogning af konfektopløsning. Pektinpulver, vand og sukkerpulver blander installationen. Samtidig med at det sparer arbejdskraft, løser det også perfekt forskellen i kvaliteten af batcher af slik forårsaget af kunstige ingredienser. En enkelt vejetank i rustfrit stål monteret på tre vejeceller dimensioneret til en maksimal batchvægt på 180 kg.

Efter vejningen er overstået, vil alle materialerne komme ind i det kappede komfur med højhastighedsforskydning for fuldt ud at opløse pektinpulveret og pulveriseret sukker. Når de samlede ingredienser er tilført beholderen, efter blandingen, vil siruppen blive overført til beholderen til andre opløsninger. Lagertanken er designet som en opbevaringsbeholder til varme eller kolde væsker og gylle. Rustfri røremaskine, Selvdrænende bund, Rustfri stålramme kan vaskes direkte med vand, Beklædt til opvarmning, Isolerede sider. Alle rør er udstyret med rørformede filtre, som kan filtrere urenheder i væsken for at sikre, at siruppen er ren og hygiejnisk og lever op til sundheds- og sikkerhedsstandarder. op til ti forudindstillede opskrifter gemt på PLC-styringssystemet.

Sirup og gel veje og blande system

Processen starter med vejning og blanding af hovedingredienserne med vand, sukkerpulver, glukose og opløst gel. Ingredienserne tilføres sekventielt i en gravimetrisk veje- og blandetank, og mængden af hver efterfølgende ingrediens justeres i henhold til den faktiske vægt af de foregående. På denne måde opnås en nøjagtighed på 0,1% for at sikre, at kvalitet og konsistens opretholdes.

Det er muligt at tilføje aktive ingredienser på dette stadium forudsat at de er varmestabile, men i praksis er der meget ringe grund til det. Hver batch af ingredienser blandes i en opslæmning og føres derefter til en reservoirtank, som giver en kontinuerlig tilførsel til komfuret. Veje- og blandingscyklussen er fuldautomatisk, og komplette registreringer af hver batch er tilgængelige fra kontrolsystemet, enten direkte eller over et fabriksnetværk.

Advanced Raising Film Continuous Cooker

Madlavning er en to-trins proces, der involverer opløsning af det granulerede sukker eller isomalt

og inddampning af den resulterende sirup for at opnå de nødvendige endelige faststoffer. Madlavningsdåsen

færdiggøres i komfuret, som det er et skal- og rørdesign med skrabere. Dette er en simpel venturi-stil enhed, der udsætter den kogte sirup for et pludseligt trykfald, hvilket får den overskydende fugt til at blinke af. Den delvist kogte sirup kommer ind i mikrofilmkogeren. Dette er en hævefilmskomfur, der består af et dampopvarmet rør ned gennem indersiden af hvilket siruppen passerer. Overfladen af komfurrøret skrabes af en række knive for at danne en meget tynd film af sirup, der koger i løbet af få sekunder, når den passerer ned i røret og ind i et opsamlingskammer

Tilberedningstemperaturen reduceres ved at holde komfuret under vakuum. Hurtig madlavning på lavest mulige temperatur er afgørende for at undgå varmenedbrydning og procesinversion som ville reducere klarheden og føre til holdbarhedsproblemer såsom klæbrighed og koldt flow.

CFA og aktive ingredienser blandingssystem

Farver, smagsstoffer og syre (CFA) tilsættes siruppen direkte efter komfuret, og det er på dette tidspunkt, at de aktive ingredienser normalt ville blive tilsat ved hjælp af et lignende system

Det grundlæggende CFA-tilsætningssystem omfatter en holdetank og en peristaltisk pumpe. Blandings-, opvarmnings- og recirkulationsmuligheder kan tilføjes til beholderen for at holde tilsætningerne i optimal stand, mens en flowmåler-kontrolkreds kan tilføjes til pumpen for ultimativ nøjagtighed. Tilføj alle ingredienser efter vejesystem, med 2 tanke udstyret med sensor, gør 2 farver mulige, vejesystemet gør mængden af ingredienserne mere nøjagtige, blandingsresultaterne vil ikke blive påvirket af spændingsvariationer eller flowvariationer eller forskellige opskrifter, 2 tanke kan gøre 2 farve eller center fyldt, blandetiden er 3-5min med volumen på 40-50L.

Deponerings- og køleenhed

En deponeringsindretning omfatter et aflejringshoved, formkredsløb og køletunnel. Den kogte sirup opbevares i en opvarmet tragt udstyret med et stort antal individuelle 'pumpecylindre' - en for hver pant. Slik trækkes ind i pumpecylinderens krop ved opadgående bevægelse af et stempel og skubbes derefter gennem en kugleventil på det nedadgående slag. Det støbte kredsløb bevæger sig kontinuerligt, og hele aflejringshovedet bevæger sig frem og tilbage for at spore dets bevægelse. Alle bevægelser i hovedet er servo-drevet for nøjagtighed og forbundet mekanisk for konsistens. En to-pass køletunnel er placeret efter deponeren med udkast under depoterens hoved. For havde man slik, trækkes den omgivende luft fra fabrikken og cirkuleres gennem tunnelen af en række fans. Gelé kræver normalt en vis afkøling. I begge tilfælde, når slik kommer ud af køletunnelen, er de ved endelige faste stoffer.

Forme med quick-release værktøj

Forme kan være af metal med en non-stick belægning eller silikonegummi med enten mekanisk eller luftudstødning. De er arrangeret i sektioner, der let kan fjernes for at skifte produkter og rensebelægning.

Formform: Kan tilpasses

Gummy vægt: Fra 1g til 15g

Formmateriale: Teflonbelagt form

produktdetaljer