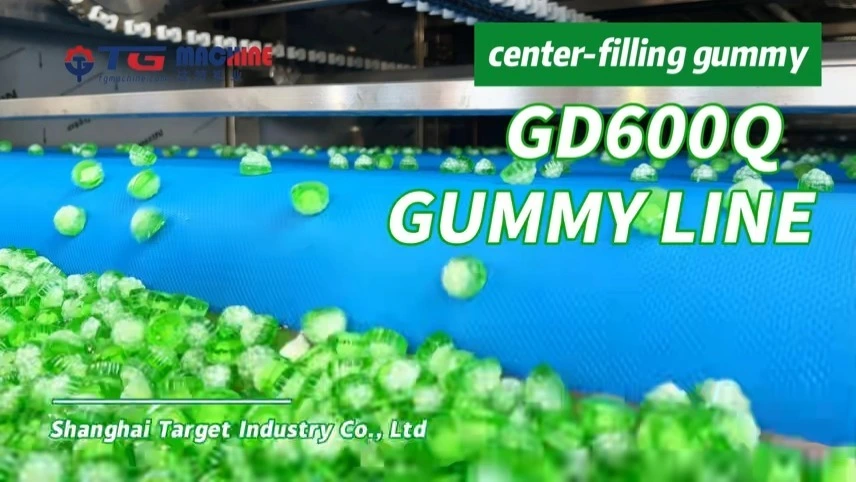

グミキャンディ製造ライン GD600Q

GD600Q 自動グミ生産システムは、自動計量および自動供給装置を備えた大出力装置で、装置の作業効率を効果的に向上させ、大きな生産量を確保しながら人件費を削減します。1 時間あたり最大 240,000 個 * のグミを生産できます。調理、堆積、冷却の全プロセスを含む、大規模な生産に最適です。

設備の説明

ペクチンゲル混合システム

これは、製菓溶液のペクチンスラリーの事前調理のための自動成分計量および混合システムです。 ペクチン粉末、水、砂糖粉末を混合設置します。 省力化を図りながら、人工原料によるキャンディーのロット間の品質差も完璧に解決します。 最大バッチ重量 180kg に対応するサイズの 3 つのロードセルに取り付けられた単一のステンレス製計量タンク。

計量が終了したら、すべての材料を高速せん断でジャケット付きクッカーに入れ、ペクチンパウダーと粉砂糖を完全に溶解します。 全成分が容器に投入され、混合後、シロップは他の溶液用の保持タンクに移されます。 貯蔵タンクは、高温または低温の液体およびスラリーを保持する容器として設計されています。 ステンレス鋼スターラー、セルフドレンベース、ステンレス鋼フレームワークは直接水で洗浄可能、加熱用ジャケット付き、断熱側面。 すべてのパイプには管状フィルターが装備されており、液体中の不純物をろ過して、シロップが清潔で衛生的であり、健康と安全の基準を満たしていることを確認します。 最大 10 個のプリセットレシピが PLC 制御システムに保存されます。

シロップとゲルの計量および混合システム

このプロセスは、主成分を計量し、水、砂糖粉末、ブドウ糖、溶解したゲルと混合することから始まります。 成分は重量計量および混合タンクに順次供給され、後続の各成分の量は前の成分の実際の重量に応じて調整されます。 このようにして、0.1% の精度が達成され、品質と一貫性が維持されます。

この段階で有効成分を追加することも可能です 熱に安定であることが条件ですが、実際にはそうする理由はほとんどありません。 成分の各バッチはスラリーに混合され、その後、調理器に連続的に供給されるリザーバータンクに供給されます。 計量と混合のサイクルは完全に自動であり、すべてのバッチの完全な記録は、制御システムから直接または工場ネットワーク経由で入手できます。

アドバンスト・レイジングフィルム連続調理器

調理はグラニュー糖またはイソマルトを溶解する2段階のプロセスです

得られたシロップを蒸発させて、必要な最終固体を得る。 調理缶は

スクレーパーを備えたシェルアンドチューブデザインのクッカーで完成します。 これは、調理されたシロップに急激な圧力低下を与え、余分な水分を蒸発させる単純なベンチュリ式の装置です。 部分的に調理されたシロップがマイクロフィルム調理器に入ります。 これは、内部をシロップが通過する蒸気で加熱されたチューブを備えた引き上げフィルム調理器です。 クッカーチューブの表面を一連の刃でこすり、シロップの非常に薄い膜を形成します。シロップはチューブを通って収集チャンバーに送られ、数秒で調理されます。

調理器を真空下に保持すると、調理温度が下がります。 での急速調理 熱による劣化やプロセスの逆転を避けるためには、可能な限り低い温度が非常に重要です それは透明度を低下させ、粘着性やコールドフローなどの保存期間の問題を引き起こす可能性があります。

CFAと有効成分の混合システム

色、香料、酸 (CFA) は調理直後にシロップに追加され、通常はこの時点で有効成分が同様のシステムを使用して追加されます。

基本的な CFA 添加システムは、保持タンクと蠕動ポンプで構成されます。 添加物を最適な状態に保つために、混合、加熱、再循環のオプションを保持タンクに追加することができ、究極の精度を得るためにポンプに流量計制御ループを追加することもできます。 センサーを備えた2つのタンクを備えた計量システムによってすべての材料を追加し、2つの色を可能にします。計量システムにより材料の量がより正確になり、混合結果は電圧の変動や流量の変動、または異なるレシピの影響を受けません。 2つのタンクで2色または中心充填が可能で、混合時間は40~50Lの容量で3~5分です。

蒸着および冷却ユニット

デポジッターは、デポジット ヘッド、モールド回路、および冷却トンネルで構成されます。 調理されたシロップは、各堆積物ごとに 1 つずつ、多数の個別の「ポンプ シリンダー」が取り付けられた加熱されたホッパー内に保持されます。 キャンディは、ピストンの上向きの動きによってポンプ シリンダーの本体に引き込まれ、下向きのストロークでボール バルブを通って押し出されます。 成形された回路は連続的に移動し、蒸着ヘッド全体がその動きを追跡するために前後に往復運動します。 ヘッド内の動きはすべてサーボ駆動で精度を高め、一貫性を保つために機械的にリンクされています。 2 パス冷却トンネルはデポジッターの後に配置され、デポジッターのヘッドの下に排出が行われます。 キャンディーの場合、周囲の空気が工場から引き込まれ、一連のファンによってトンネル内を循環されます。 ゼリーは通常、ある程度の冷蔵冷却が必要です。 どちらの場合も、キャンディーが冷却トンネルから出てくるとき、最終的な固体になります。

クイックリリースツール付きの金型

金型には、焦げ付き防止コーティングを施した金属製や、機械的または空気による射出を備えたシリコーンゴムを使用できます。 これらは、製品の交換やコーティングのクリーニングの際に簡単に取り外せるセクションに配置されています。

金型形状: カスタマイズ可能

グミの重量: 1g ~ 15g

金型材質:テフロンコーティング金型

製品詳細