Fabricant de machines à gommes à technologie de premier ordre | Tgmachine

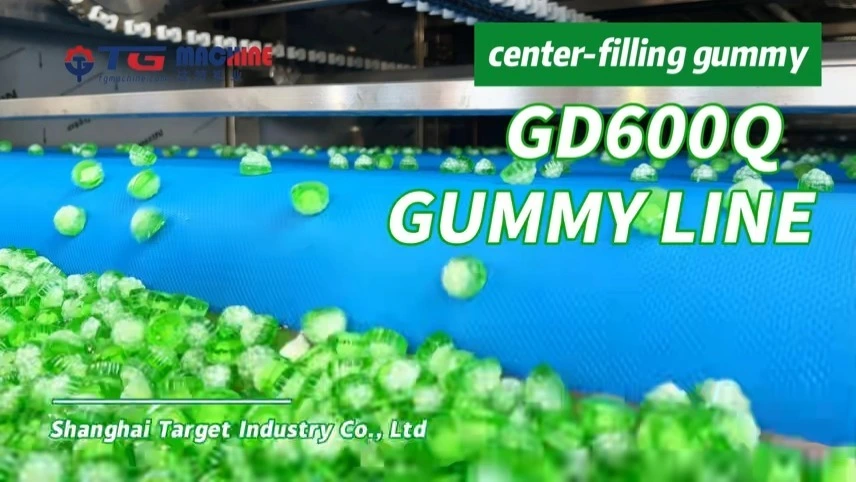

Ligne de production de bonbons gommeux GD600Q

Le système de production automatique de gommes GD600Q est un équipement de grande production, équipé de dispositifs de pesage automatique et d'alimentation automatique, qui améliorent efficacement l'efficacité de travail de l'équipement et réduisent le coût de la main-d'œuvre tout en assurant un rendement important. Il peut produire jusqu'à 240 000 * gommes par heure. y compris tout le processus de cuisson, de dépôt et de refroidissement, il est parfait pour les grandes séries de production

Description de l'équipement

Système de mélange de gel de pectine

Il s'agit d'un système automatique de pesée et de mélange des ingrédients pour la précuisson de la pâte de pectine de la solution de confiserie. La poudre de pectine, l'eau et le sucre en poudre sont mélangés dans une installation. Tout en économisant du travail, il résout également parfaitement la différence de qualité des lots de bonbons provoquée par des ingrédients artificiels. Un seul réservoir de pesée en acier inoxydable monté sur trois cellules de pesée dimensionnées pour un poids de lot maximum de 180 kg.

Une fois la pesée terminée, tous les matériaux entreront dans le cuiseur à enveloppe avec un cisaillement à grande vitesse pour dissoudre complètement la poudre de pectine et le sucre en poudre. Une fois que le total des ingrédients est introduit dans le récipient, après le mélange, le sirop sera ensuite transféré vers le réservoir de stockage pour d'autres solutions. Le réservoir de stockage est conçu comme un récipient de stockage pour les liquides et boues chauds ou froids. Agitateur en inox, Socle auto-drainant, Structure en inox lavable directement à l'eau, Gaine pour le chauffage, Côtés isolés. Tous les tuyaux sont équipés de filtres tubulaires, qui peuvent filtrer les impuretés présentes dans le liquide pour garantir que le sirop est propre et hygiénique et répond aux normes de santé et de sécurité. jusqu'à dix recettes prédéfinies stockées sur le système de contrôle PLC.

Système de pesage et de mélange de sirop et de gel

Le processus commence par peser et mélanger les principaux ingrédients avec de l’eau, du sucre en poudre, du glucose et du gel dissous. Les ingrédients sont introduits séquentiellement dans une cuve de pesée et de mélange gravimétrique et la quantité de chaque ingrédient suivant est ajustée en fonction du poids réel des précédents. De cette manière, une précision de 0,1 % est obtenue, pour garantir le maintien de la qualité et de la cohérence.

Il est possible d'ajouter des principes actifs à ce stade à condition qu'ils soient thermostables, mais en pratique, il y a très peu de raisons de le faire. Chaque lot d'ingrédients est mélangé dans une bouillie puis acheminé vers un réservoir qui fournit une alimentation continue au cuiseur. Le cycle de pesée et de mélange est entièrement automatique et des enregistrements complets de chaque lot sont disponibles depuis le système de contrôle, soit directement, soit via un réseau d'usine.

Cuiseur continu avancé à film levant

La cuisson est un processus en deux étapes qui consiste à dissoudre le sucre cristallisé ou l'isomalt

et évaporer le sirop obtenu pour obtenir les solides finaux requis. La cuisine peut

être complété dans la cuisinière qui est une conception à coque et tube avec des grattoirs. Il s'agit d'un simple dispositif de type venturi qui soumet le sirop cuit à une chute soudaine de pression, provoquant l'évacuation de l'excès d'humidité. Le sirop partiellement cuit entre dans le cuiseur Microfilm. Il s'agit d'un cuiseur à film levant qui comprend un tube chauffé à la vapeur à l'intérieur duquel passe le sirop. La surface du tube de cuisson est grattée par une série de lames pour former un très fin film de sirop qui cuit en quelques secondes lorsqu'il passe dans le tube dans une chambre collectrice.

La température de cuisson est réduite en maintenant la cuisinière sous vide. Cuisson rapide au la température la plus basse possible est d’une importance vitale pour éviter la dégradation thermique et l’inversion du processus cela réduirait la clarté et entraînerait des problèmes de durée de conservation tels que le caractère collant et l'écoulement à froid.

Système de mélange de CFA et d'ingrédients actifs

Les colorants, arômes et acides (CFA) sont ajoutés au sirop directement après le cuiseur et c'est à ce stade que les ingrédients actifs seraient normalement ajoutés en utilisant un système similaire.

Le système d’addition de base de CFA comprend un réservoir de rétention et une pompe péristaltique. Des options de mélange, de chauffage et de recirculation peuvent être ajoutées au réservoir de rétention pour maintenir les ajouts dans des conditions optimales, tandis qu'une boucle de contrôle du débitmètre peut être ajoutée à la pompe pour une précision ultime. Ajoutez tous les ingrédients par système de pesée, avec 2 réservoirs équipés de capteur, rendez 2 couleurs possibles, le système de pesée rend la quantité d'ingrédients plus précise, les résultats du mélange ne seront pas affectés par la variation de tension ou la variation de débit ou les différentes recettes, le 2 réservoirs peuvent faire 2 couleurs ou être remplis au centre, le temps de mélange est de 3 à 5 minutes avec un volume de 40 à 50 L.

Unité de dépôt et de refroidissement

Un déposant comprend une tête de dépôt, un circuit de moule et un tunnel de refroidissement. Le sirop cuit est conservé dans une trémie chauffée équipée d'un grand nombre de « cylindres de pompe » individuels – un pour chaque dépôt. Les bonbons sont aspirés dans le corps du cylindre de la pompe par le mouvement ascendant d'un piston, puis poussés à travers un robinet à tournant sphérique lors de la course descendante. Le circuit moulé se déplace en continu et toute la tête de dépôt effectue un mouvement de va-et-vient pour suivre son mouvement. Tous les mouvements de la tête sont servocommandés pour plus de précision et liés mécaniquement pour plus de cohérence. Un tunnel de refroidissement à deux passages est situé après le déposant avec éjection sous la tête du déposant. Pour fabriquer des bonbons, l'air ambiant est aspiré de l'usine et diffusé dans le tunnel par une série de ventilateurs. Les gelées nécessitent normalement un peu de refroidissement au réfrigérateur. Dans les deux cas, lorsque les bonbons sortent du tunnel de refroidissement, ils sont à l'état solide final.

Moules avec outil à dégagement rapide

Les moules peuvent être en métal avec un revêtement antiadhésif ou en caoutchouc de silicone avec éjection mécanique ou pneumatique. Ils sont disposés en sections qui peuvent être facilement retirées pour changer de produit et nettoyer le revêtement.

Forme du moule : peut être personnalisé

Poids gommeux : allant de 1 g à 15 g

Matériau du moule : moule recouvert de téflon.

détails du produit